专家介绍:潘卫三

沈阳药科大学教授,博士生导师。国务院政府特殊津贴专家,辽宁省教学名师。目前开展工业药剂学、传统药剂学及其产业化的研究,同时正在进行将静电纺丝和 3D 打印等最新技术应用于药剂学领域的研究。现任创新药物与高效节能降耗制药设备国家重点实验室首席科学家,国家药典委员会委员,中国药学会药剂专业委员会委员,释药技术与药代动力学国家重点实验室学术委员会委员,长效与靶向制剂国家重点实验室学术委员会副主任,国家科技部重点实验室评审专家,国家执业药师考试编审委员会委员,国家科技部科技经济专家委员会委员,国家自然科学基金通讯审评专家,国家发展和改革委员会药品价格评审专家,国家食品药品监督管理局新药评审专家等。作为课题负责人主持完成或正在进行的国家和省级科研项目近 50 项。已发表学术论文近 400 篇,其中 SCI 收载 130 余篇。主编《药剂学》、《工业药剂学》、《新药制剂技术》等与药学相关著作 10 余部。

正文

3D 打印技术在药物制剂领域的研究及应用

乔森,潘昊,崔梦锁,李琦君,苏玉培,房东阳,杨星钢,潘卫三

(沈阳药科大学药学院,辽宁 沈阳 110016;辽宁大学药学院,辽宁 沈阳 110036;中国医科大学药学院,辽宁 沈阳 110001)

[摘要3D 打印技术作为一种新型立体成型技术,最初被应用于建筑、航空航天、工业金属等领域,而后逐渐被应用于医药行业。通过介绍 3D 打印技术中的选择性激光烧结、光固化成型、喷墨成型、熔融沉积成型、半固体挤出成型 5 种成型技术的工作原理及特点,对其在药物制剂领域中的优势、挑战以及未来发展方向进行分析和讨论,希望能为 3D 打印技术在药物制剂领域中的应用提供新思路。

3D 打印技术(three-dimensional printing technology)是通过计算机建立模型,经过专用的软件处理“切片”后转化为 3D 打印机所能识别的数字信号并执行打印任务的一种快速成型技术。3D 打印技术又被称为固体自由成型或增材制造技术,其运作方式可以用“逐层打印,层层叠加”来概括。3D 打印技术以其独特的“一步成型”的优势以及通过合理的设计即可得到不同形状以及释放特性药物的特点得到了药物制剂工作者青睐。2015 年 7 月美国 FDA批准了全球第一个 3D 打印药物左乙拉西坦速溶片上市,标志着 3D 打印技术在药物制剂领域的应用得到了肯定,从此开启了 3D 打印药物制剂的新篇章。

1药物制剂领域常用的 3D 打印技术及应用

目前应用于药物制剂领域的 3D 打印技术有:选择性激光烧结(selective laser sintering,SLS)、光固化成型(stereo lithography apparatus,SLA)、喷墨成型打印(ink-jet printing,IJP)、熔融沉积成型(fused deposition modeling,FDM)、半固体挤出成型(semi-solid extrusion,SSE)。

1.1 选择性激光烧结

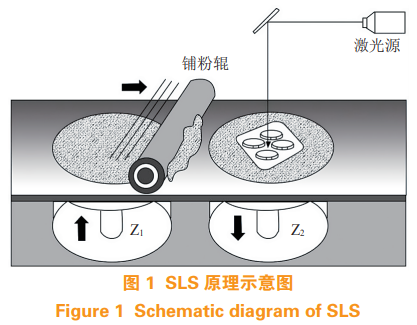

SLS 是基于打印材料对激光的敏感性,使用激光提升材料的温度使其熔融并使粉末之间产生相互作用结合在一起的工作原理。在打印的过程中通过物料箱 Z1 向上运动供给单层打印所需物料,铺粉辊将物料均匀铺于成型台上,同时成型台也即 Z2 轴方向会下降打印程序所设定层高的距离,接着激光头会选择性地照射所要打印物件的一个层高的横截面。此时单层打印已经完成,并准备进行下一个循环,Z2 轴方向下降,Z1 轴方向上升,铺粉辊铺粉,激光烧结。如此往复直至打印任务的完成,升起成型台去除多余粉料,即可得到打印成品 ( 见图 1)。

2017 年 Fina 等探索了这种 SLS 打印技术在药物制剂方面的适用性,打印出的药片未出现药物降解的情况,这项工作证明了 SLS 可以应用于制药领域,并增加了 3D 打印在药物制剂领域应用的新方式。2018 年 Fina 等又尝试以 SLS 的方式打印口崩片,其将羟丙甲基纤维素(HPMC E5)和乙烯基吡咯烷酮-乙酸乙酯共聚物Kollidon® VA 64)分别与模型药物 5% 对乙酰氨基酚和 3% 的 Candurin®金光泽着色剂混合后进行打印,通过调节打印参数来改变成品的释放效果。最后制备出在少量水中不超过 4 s 完全崩解的口崩片,首次证明了 SLS 制备口崩片的可行性。同年此课题组又以 SLS 技术制备了 4 种分别含有对乙酰氨基酚的聚合物,包括聚环氧乙烷(polyethylene oxide,PEO)、丙烯酸树脂(Eudragit L100-55 和 Eudragit RL)和乙基纤维素(ethyl cellulose,EC),通过改变打印的参数(药物的内部结构、尺寸、密度)有效地调节了药物的释放特性,以此来满足不同患者的药物需求。

SLS 是一种精密度较高的 3D 打印技术,其物件打印的速度快,无需设计和打印支撑结构,可采用多种原料,但对于药物制剂领域来说可用于激光烧结的原料依然有限,另外加工室需要不断充入氮气,加工过程需要预热和冷却,导致一些药物无法适用于这个技术,因此目前 SLS 在药物制剂领域的应用受到较大的局限。

1.2 光固化成型

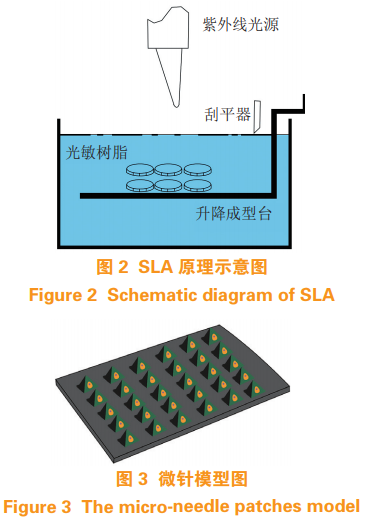

SLA 是通过一些光聚合物(如光敏树脂)经过紫外光的照射固化成型的一种技术。SLA 分为 2种成型方式,即由上到下和由下到上的打印方式。由上到下的打印方式:成型平台首先在光敏树脂液面上,打印开始时成型平台下降至光敏树脂中,下降的高度为首层层高。紫外光源位于平台上方,通过紫外光的照射完成第一层打印,接着成型平台下降,新一层光敏树脂液体附于首层之上,同时随着刮平器的运动使得液面平整后,紫外光源照射使得第二层光敏树脂固化并与首层黏结成型,如此反复直至打印的结束。由下到上的方式:成型平台降低到光敏树脂罐(透明)的底部,紫外光源在罐体的下方,当成型平台上升首层层高(罐体底部与成型平台的距离),同时紫外光源照射使得首层固化,并随着平台的上升与紫外光源的照射一层层成型直至打印结束(见图 2)。最后成型平台移出光敏树脂罐,经过一定后处理清除产品上的多余树脂。2016 年 Goyanes 等将 3D 扫描和 3D 打印相结合形成了个性化痤疮治疗的新方法,其采用了 3D 扫描仪扫描患者的鼻子建立个性化模型,使用此模型文件打印出含药的鼻膜。并基于 SLA 和 FDM 技术制备的个性化抗痤疮鼻膜的分辨率和载药量进行了对比。结果表明以 SLA 技术制备的鼻膜比以 FDM与热熔挤出技术(hot melt extrusion,HME)结合制备载药线材制备的鼻膜有更好的分辨率和更高的载药量且药物未发生降解。同年 Wang 等使用 SLA技术以对乙酰氨基酚和 4-氨基水杨酸(4-ASA)为模型药物,以聚乙二醇二丙烯酸酯(PEGDA)为单体,以二苯基(2,4,6-三甲基苯甲酰基)氧化膦作为光引发剂,并在打印液体中加入聚乙二醇300(PEG300),制备了具有特定缓释特性的片剂。2017 年Martinez 等以 SLA 打印技术制备了含有布洛芬的PEGDA 水凝胶,此项研究为水凝胶的制备开辟了另一条道路。2019 年 Economidou 等以 SLA 技术制备了胰岛素经皮给药的 3D 打印微针。微针是以光敏树脂打印而成,又经过 IJP 技术在微针的表面形成胰岛素薄层(见图 3)。动物实验显示,以此方式制备的胰岛素微针与皮下注射相比,胰岛素作用速度快,血糖控制效果良好(稳定血糖可超过 4 h)。

在 SLA 技术应用中,光敏树脂的性质对产品的影响很大,因为在药物制剂中可以使用的光敏树脂需具有生物相容性和可降解性。因为此类光敏树脂原料有限,成为了 SLA 技术在药物制剂领域应用的主要限制因素。

1.3 喷墨成型打印

IJP 的设备图与上述 SLS 基本相似,不同之处在于 SLS 是以激光束烧结成型,而 IJP 则是以打印头喷墨的方式使得粒子相互粘结在一起而成型的。IJP 的打印由物料箱将所需粉料顶出,经过铺粉辊将粉料均匀铺于成型台之上,之后经过打印头按照打印程序设定,在粉料上进行喷涂,打印头工作完毕后将进行下一层粉料的平铺,经过铺粉、打印头工作、再铺粉……直至打印程序的完成(见图 4)。成型台上升,清除多余粉料即可得到打印物件。根据打印头工作原理的不同,又可将其分为压电式喷头和气泡式喷头,目前市场上快速成型 IJP 设备大部分采用压电式喷头。2009 年 Yu 等采用 IJP 技术以对乙酰氨基酚作为模型药物,制备出了具有零级释放行为的甜甜圈形状的药物制剂,而且通过控制圆环的基本参数(厚度和高度)能改变药物的溶出时间,使复杂药物递送系统的制备简单化。同年,Yu 等制备了以对乙酰氨基酚为模型药物的口腔崩解片,此制剂的平均崩解时间为 23.4 s,在溶出度试验中 2 min 内可释放 98.5% 的药物,与传统制剂相比缩短了药物溶出时间,为制备口腔崩解片提供了新方法。2016 年林启凤等采用 IJP 技术,打印出新型速效救心口崩片,因在打印过程中没有加热过程,避免了冰片的分解,同时也证明了以 3D 打印技术制备速崩片的可行性。2017 年 Kyobula 等制备出具有蜂窝结构的片剂(见图 5),在不改变配方的前提下,仅通过调整蜂窝结构的大小和面积即可控制药物的释放曲线。

IJP 打印技术工作效率高,为得到满意的打印件,需要选用合适的墨水(即药物制剂中的黏合剂),铺粉辊铺粉均匀,粉料的层高与墨水的喷洒量相匹配。目前 IJP 技术在药物制剂领域应用最大的问题是粉料的利用率低,SLS 也有此类问题。因 IJP 的工作方式为整个成型面板铺粉,而打印成型部分只是其中的一部分。以打印普通圆柱形药片为例,打印大量的药片时,如果只是增大 X、Y 轴成型面积,将会导致仪器造价增加,还会遇到铺粉与喷墨时间间隔久还未铺粉而黏合剂已固化,层与层之间无法黏结导致打印失败的情况;如果在成型平台一批药片打印完毕后,Z 轴下降的同时只铺粉不打印形成一定厚度的粉层,再打印下一层面的药片,可以避免成型面积大而导致的黏合剂固化问题,但粉料浪费也更加严重,以上是此技术亟待解决的问题。

1.4 挤出成型技术

挤出成型技术包括 FDM 和 SSE 这 2 种,二者的成型原理以及仪器架构类似。FDM 与 SSE 都是在 X、Y、Z 三轴步进电机协调工作下控制运动,并通过挤出机的运作挤出一层层的成型材料。唯一的区别在于 FDM 是通过挤出机将预先制备好的线材运送于喷嘴处经过加热(常用温度 180 ~ 200℃)后成为熔融状态堆积成型,SSE 则是以丝杆电机控制柱塞下降的方式将腔体中的半固体软材挤出堆积成型。因 FDM 受众面较广、发展迅速,此处将重点介绍 FDM 技术在药物制剂中的应用。

1.4.1 熔融沉积成型 FDM 成型技术应用于药物制剂领域的关键是载药线材的制备(见图 6),未载药的线材所能制备的只是简单的药物递送装置。最初载药线材的制备多采用将聚乙烯醇(PVA)在药物的饱和甲醇或乙醇溶液中溶胀后烘干的方式。Goyanes 等用此方法制备了含有荧光素的 PVA线材,打印出的药片机械强度高,活性物质无明显的热降解。也由此证明 FDM 可作为一种制备个性化药物或缓控释剂型新的解决方案。随着 FDM在药物制剂中的应用探索,采用 PVA 等线材溶胀的方式载药量较少,不能满足药剂工作者的需求。经过研究可以利用单螺杆或者双螺杆热熔挤出机以热熔挤出(hot melt extrusion,HME)的方式制备不同材料的载药线材,常用材料为聚乳酸(PLA)、聚乙烯醇(PVA)、聚己内酯(PCL)以及其他纤维素衍生物。2017 年 Zhang 等探讨了 HME 技术与 FDM 技术相结合的潜力,并推动此技术在制备缓控释制剂的应用,制备了一系列运用于 FDM打印的线材,打印出的药片表面光滑,结构紧凑。证明了 HME 和 FDM 技术结合的可行性,并以此为基础根据病人的需要配置不同规格的药物。Goyanes 等通过对打印药物的形状以及微观结构的考察证明了通过改变药物的形状以及内部构造可以改善药物的溶出速率。Chai 等则为延长药物胃部停留时间,提高生物利用度的治疗效果,采用 FDM 技术分别打印出内部有空心和中心低密度的新型结构的胃漂片,其研究结果显示利用 3D 打印技术可制备出漂浮时间超过 8 h 的胃漂浮片。随着线材载药的问题得到初步的解决,促进了科研工作者对FDM 技术在药物制剂领域应用的探索。Sadia 等制备出了内部存在微小通道的药片(见图 7),这种通道结构增加了片剂的比表面积,使得溶出介质更容易通过该制剂,并且长通道与短通道片相比,多而短的通道片体外释放效果更好一些。还有诸如控制孕酮释放的阴道环(见图 8)以及具有脉冲释放效果的胶囊装置。进一步证实通过设计不同的模型并经过切片软件简单地调整参数(层高、填充率等)即可得到预期的释放效果。

FDM 仪器价格相对较低,操作简便,市面销售的打印线材多种多样,使其具有很大的市场,单喷头的 FDM 仪器因其打印出的物件颜色单一等问题已无法满足市场需求,这也促进了此技术的开发与升级。目前市面上出现了双喷头的 FDM 打印机,实现了打印核壳结构、隔室结构的设想,拓展了其在药物制剂领域的应用。不仅如此,Maroni等将 FDM 技术与液体分配器相结合,制备出了多隔室胶囊装置并达到了双脉冲的释放效果。Okwuosa 等也以 FDM 技术与液体分配器相结合成功制备了液体胶囊,并通过控制胶囊外壳的厚度可以改变药物释放的时间,而不需要改变处方。随着 FDM 技术的发展,逐渐出现了彩色打印的方式,多种颜色线材可通过多个挤出机协调工作进入加热喷头打印出彩色模型,待彩色打印技术成熟后,可通过 HME 制备多种药物线材并结合彩色打印的模式打印复方制剂,必定会使得 FDM 在按需给药中有更进一步的突破。

如前所述,可见 FDM 虽然是目前研究最广泛的个性化药物制备的 3D 打印技术,但在药物制剂领域中应用的最大问题是其打印温度过高,会导致药物在打印过程中降解。Okwuosa 等和Kollamaram 等以低熔点聚维酮系列化合物制备FDM 使用的载药线材,最终结果显示,通过应用药物辅料制备出的线材可以解决 FDM 打印过程中因高温加热导致药物降解的问题。

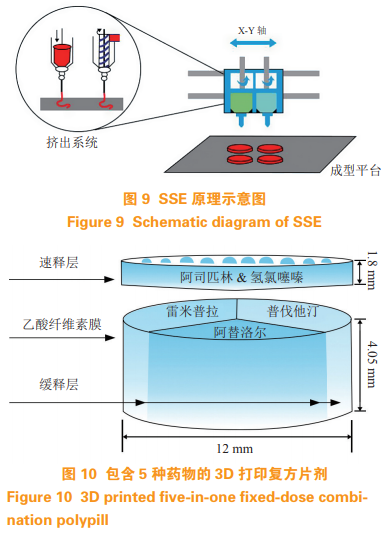

1.4.2 半固体挤出 SSE 又可称为压力挤出技术,通过压力的作用将半固体状态的软材均匀挤出(见图9),并按照建模软件设定一层层在平台上打印成型。SSE 技术可在室温下挤出软材,而且软材制备所采用的为药物制剂中常用的辅料,与 FDM 技术相比,不存在线材制备复杂以及高温导致药物降解的问题。Khaled 等以愈创甘油醚为模型药物,采用 SSE 技术制备了愈创甘油醚双层片:第一层为速释层;第二层为缓释层。对其物理和机械性能进行评估,均在美国药典(USP)规定的可接受范围内。此课题组在 2015 年又通过 SSE 技术制备了含有 3 种主药(格列吡嗪、硝苯地平和卡托普利)的复方制剂,可以便捷地用于治疗伴有高血压的糖尿病患者。此外还制备了含有 5 种主药的复方制剂(见图 10),其制剂的构成包括速释成分(阿司匹林、氢氯噻嗪)和控释成分(雷米普利、阿替洛尔、普伐他汀)。药物的释放度测定结果表明,2 种速释成分能在 30 min 内溶出率达到 90% 左右,3 种控释成分可持续释放 12 h。同一药片中 5 种药物可分别达到预期的释放效果,采用此方式可大大提高患者用药的顺应性。

2 3D 打印技术在药物制剂领域的优势

3D 打印技术因其一步成型且设计过程中可通过计算机控制参数,所以通过 3D 打印可以设计各种形状、尺寸、规格的药物制剂,与传统制造工艺相比具有很大的灵活性以及可调控性。3D 打印技术在药物制剂领域的应用也将使得个性化治疗和按需给药成为可能。相同的病症出现在不同体质人的身上,并不能以相同剂量的药物给予治疗,采用 1/2,1/3片的计量方式不仅不准确,也会破坏一些例如渗透泵等具有特殊结构的药物,导致其失去原有的释放特性,甚至会产生不良反应,这对于一些治疗窗窄、药效强的药物显得尤为重要。当采用 3D 打印技术时,可以根据患者的体质量、年龄、疾病程度等差异,通过对工艺参数的调节制备不同含药量的制剂。在此基础上根据病人的实际情况,按需定制复方制剂。这种方式不仅能提高用药安全性,也大大提升了患者用药的顺应性。

3 3D 打印技术在药物制剂领域存在的问题

3.1 法规及质量检测

尽管许多研究已经证明了 3D 打印技术制备不同制剂的可行性,但其在药物制剂领域的应用还面临着法规、监管和质量控制的问题。

目前美国 FDA 已经接受了 3D 打印设备在医药生产中的使用,并发布了增材制造医疗器械技术参考指南。讨论了这些设备制作的物品的评估方法,以及这些器械的最佳工艺验证和验收方法。为工业、食品、药品管理人员制定了指导方针,其内容大致分为以下 2 个方面:产品设计和制备的相关问题;产品最终质量检测和控制的问题。

因为 3D 打印技术与传统制药工艺不同,所以质量控制的方式也不相同。例如:对于各种打印技术在应用于药品制备中的关键参数、3D 打印药品性能的评估、以及体外释放研究、灭菌问题的考量。药品评估与研究中心、药品质量办公室也在进行研讨,寻找解决这些问题的方法。3D 打印技术为一步成型技术,对其质量的控制还应当涉及过程分析技术(process analytical technologies,PAT)。PAT 被定义为在加工过程中通过分析检测系统,检测材料及其他关键质量数据,以确保最终产品的质量。热成像、光谱、超声检查等已经成为 3D 打印技术过程的分析技术,实现了 3D 打印过程的实时控制,使得3D 打印药物能够真正达到安全、有效和质量可控。

对于 3D 打印在药物制剂领域中制备的最终产品的评估方法也因其工艺的特殊性,需对传统的质量评估方法进行调整以支持 3D 打印制剂。随着药剂工作者的探索研究、相关法规及质量控制的完善,相信 3D 打印技术在药物制剂领域的应用将会迈上新的台阶。

3.2 打印材料

由上文对 IJP 和 SSE 技术的简述,可知 IJP 与SSE 技术所使用的均为药物制剂中所采用的材料,相对来说可用材料不存在局限性。但是,由于 IJP和 SSE 技术在打印过程中会使用溶剂,其中 IJP 技术以其作为墨水(黏合剂);SSE 技术则通过溶剂制备软材。因此所用的溶剂需无毒且不干扰后续一系列的检测过程。对于目前在药物制剂领域应用较少的 SLS 和 SLA 而言则需要探索可药用的光敏树脂类材料、可激光烧结的材料以及在光和激光环境下不发生降解的原料药和辅料。在 FDM 技术应用于药物制剂领域的初期采用线材一般为 PVA,且制备的为药物递送装置或以溶胀方式得到的低载药线材,与 HME 技术相结合后可用材料得到了一定的拓展,不再局限于 PVA、PLA 等材料。近些年来也有越来越多的研究者尝试采用 HME 技术以 PVP、HPMC、滑石粉、柠檬酸三乙酯等为原料制备低温打印的线材,以此来解决因传统线材所需打印温度较高导致药物降解的问题。因此要进一步探索3D 打印技术在药物制剂领域的应用,必须要加快寻找生物可降解性、生物相容性和物理化学性质稳定材料的步伐。

3.3 打印设备和操作软件

打印过程的顺利完成,需要经过建模、切片、打印的过程。SLS 与 IJP 技术均需要进行铺粉过程,铺粉的量与速度决定了层高的均匀性。SLS、SLA、IJP 技术分别以激光、紫外线(ultraviolet,UV)、黏合剂进行层与层之间的结合,操作软件参数必须适当,如激光与 UV 的强度、光斑大小,黏合剂的喷洒量,否则会造成结合不足、成型尺寸不符合预期、层与层之间产生渗透的现象。同时 SLS、SLA、IJP还存在物料回收的问题,至于在药物制剂领域中能否回收还需进一步探讨。SSE、FDM 与 IJP 技术均存在堵头的问题,SSE 技术中随着打印的进行软材的性质会发生一定的变化导致挤出不畅发生堵头;FDM 技术会因线材的不均匀或者非打印过程中回抽参数的不当导致堵头;IJP 技术则会因喷洒黏合剂时粉料飞扬黏附于喷头上导致堵头。FDM 和 SSE 技术同属于挤出成型技术,会因为重力作用材料的滴落、挤出与打印速度不匹配导致外观粗糙的问题。目前,FDM 和 SSE 技术已出现多喷头的设备,在可以进行多样化打印的同时也会出现双喷头定位不准确的情况,使得打印效果不佳。FDM 技术因存在加热的过程,温度不稳定也会导致外观粗糙的问题,而影响因素为固件温控参数是否与环境温度相匹配。

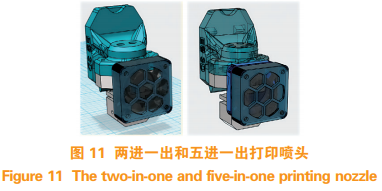

FDM 技术是 3D 打印技术药物制剂领域中应用最广泛的一种,同时又因其设备、线材市场价格相对便宜,可打印一些小物件,深受国内外 3D 打印用户的喜爱,这也促进了 FDM 技术的发展。开源Marlin 固件中 M 代码、G 代码的更新,使得可操控性越来越完善。同时也涌现出一批批个人制作的打印插件和效果良好的打印配件,如可同时使用多种线材的打印头,通过软件控制进行混色或者交替单色打印(见图 11)。当然多进一出的喷头也有一定的缺陷,因为融腔中有一定的死体积,需要以打印擦料柱的方式切换打印材料,导致材料过渡时间长。

近期哈佛大学工程与应用科学学院 Lewis 教授团队开发出多材料多喷头的 3D 打印技术 (multimaterial multinozzle 3D, MM3D),此技术的关键在于多材料打印喷头的内部通道设计,以及材料之间的精准切换。其采用多维度通道将多种材料汇集于单个喷头上,又以一维和二维喷头分布形成了多矩阵喷头。材料的输送采用的是高速电磁阀控制,能精准地控制每个材料通道内的压力,使得不同材料在喷头处可以精准地连续切换,极大地拓展了 3D 打印技术在复杂结构打印方面的潜力,又进一步提升了 3D 打印技术的工作效率。事实上可用于药物制剂领域的完美 3D 打印设备还没有开发出来,相信随着 3D 打印技术的发展,定会为其在药物制剂领域的应用开辟新的道路。

4结语与展望

综上所述,3D 打印技术在药物制剂领域的应用促进了个性化给药和按需给药的发展,使得药物最大化发挥其疗效,有效地改善了患者服药顺应性。虽然目前还存在一些问题,但相信通过建立并不断完善药物质量监管体系、开发专业软件、研制高精度 3D 打印机、研究适用于 3D 打印的材料等措施,此技术将进一步得到完善和发展。并且以其一步成型、工艺简单、设备成本与生产成本低、可重复性好等特点,未来可用于新产品的研发或有望实现工业化生产。

关于药学进展

感谢您阅读《药学进展》微信平台原创好文,也欢迎各位读者转载、引用。本文选自《药学进展》2020年第5期。

《药学进展》杂志是由中国药科大学和中国药学会共同主办、国家教育部主管,月刊,80页,全彩印刷。刊物以反映药学科研领域的新方法、新成果、新进展、新趋势为宗旨,以综述、评述、行业发展报告为特色,以药学学科进展、技术进展、新药研发各环节技术信息为重点,是一本专注于医药科技前沿与产业动态的专业媒体。

《药学进展》注重内容策划、加强组稿约稿、深度挖掘、分析药学信息资源、在药学学科进展、科研思路方法、靶点机制探讨、新药研发报告、临床用药分析、国际医药前沿等方面初具特色;特别是医药信息内容以科学前沿与国家战略需求相合,更加突出前瞻性、权威性、时效性、新颖性、系统性、实战性。根据最新统计数据,刊物篇均下载率连续三年蝉联我国医药期刊榜首,复合影响因子0.760,具有较高的影响力

《药学进展》编委会由国家重大专项化学药总师陈凯先院士担任主编,编委新药研发技术链政府监管部门、高校科研院所、制药企业、临床医院、CRO、由金融资本及知识产权相关机构百余位极具影响力的专家组成。

《药学进展》编辑部官网:www.cpupps.cn;邮箱:yxjz@163.com;电话:025-83271227。欢迎投稿、订阅!

● 想回顾《药学进展》编委会主办和协办过的精彩活动吗?请戳这里!

→

→

→

→

→

→

→

→

→

→

点一下你会更好看耶

学科前沿|上海药物所发现EGFR三代抑制剂全新耐药机制

PPS 点击 蓝字关注我们↑↑↑↑ 2020年5月13日,中科院上海药物研究所与暨南大学在Molecular Cancer杂志上合作发表了题为“Discovery of a novel third-generation EGFR inhibitor and identification of a potential combination strategy to overcome resis...

https://mp.weixin.qq.com/s?__biz=MzA5MDY3ODExNQ==&mid=2651311331&idx=2&sn=1222b13ddb16c5e7a5e4754c8a198734&chksm=8bf49aefbc8313f91242b3791d2d3370e03544ad70fe5a8059f1a54f5c0609b4240d72d752fc#rd

本文来源:药学进展 作者:药学进展 免责声明:该文章版权归原作者所有,仅代表作者观点,转载目的在于传递更多信息,并不代表“医药行”认同其观点和对其真实性负责。如涉及作品内容、版权和其他问题,请在30日内与我们联系

药学进展

药学进展

我们沟通的很顺畅

我们沟通的很顺畅 电话已拨通,无人接听

电话已拨通,无人接听 这个电话号码是空号

这个电话号码是空号